- 熱點文章

-

- 09-14關于高等職業院校弱電專業教改的探索

- 11-28東芝將在2009年CES帶來新水平的前沿技術

- 11-28互聯網:世界的鏡子

- 11-28中美文化論壇研討數字技術保護文化

- 11-28淺析“三鹿集團奶粉事件”危機根源

- 11-28新媒體的發展及其教育創新應用研究

- 11-28樓宇信息系統的現狀與應用以及發展趨勢

- 11-28中國2009世界郵展60城市巡郵漯河站啟動

- 11-28打造煥發生命活力的教育時空

- 11-28觀察中國管理教育30年

- 11-28駕馭論:科學發展的新智囊

- 11-28軟著陸將解讀中國管理國際化新走勢

- 11-28創建中國水電國際化強勢品牌

- 11-28管理科學進入新觀察時代

- 11-28全球化傳播語境下的家國建構

- 11-28網絡民主對公民社會建設的影響研究

- 11-28奧運后中國酒店業的發展分析

- 11-28國家創新系統下的大學科研管理研究

- 11-28高校數字圖書館建設及服務模式探討

- 11-28非均衡理論及我國房地產市場供求

- 11-28綠色、安全和通訊是汽車電子的未來

- 11-28敦煌莫高窟將為游客建"數字洞窟"

- 11-28思科新軟件平臺幫媒體公司建社交網絡

- 11-28蘋果喬布斯:用13年給IT業洗一次腦

- 11-28海外傳真:2008年數字印刷市場回顧

- 11-28東芝將在2009年CES帶來新水平的前沿技術

- 11-28互聯網:世界的鏡子

- 11-28中美文化論壇研討數字技術保護文化

- 11-28故宮國圖面臨“數字化”難題 缺乏專門人才

基于故障樹法的離心葉輪端齒裂紋故障分析

2023-11-24 10:17:00 來源:優秀文章

摘要:某航空發動機壓氣機離心葉輪端齒產生裂紋故障,以此為例,采用故障樹分析法,通過冶金分析、修理質量復查、裝配質量復查、故障件復查和強度壽命驗算,確定端齒裂紋原因。結果表明,端齒修理中部分尺寸未進行加工或加工不到位,造成離心葉輪端齒齒頂倒角與對象件端齒根部圓角發生干涉,產生應力集中,導致端齒產生疲勞裂紋。在此基礎上提出相應的改進措施和建議,避免類似故障的發生。

關鍵詞:壓氣機;離心葉輪;端齒裂紋;故障樹分析法;疲勞裂紋

中圖分類號:TP182 文獻標識碼:B 文章編號:1671-2064(2023)14-0084-04

0引言

目前,第四代戰斗機燃氣渦輪發動機投入使用,其具有高性能、高可靠性、長壽命、低油耗、低信號、低生命周期費用等特點[1]。將使其沿著性能更高、結構更緊湊、質量更輕、可靠性更高、費用更低等方向發展[2]。而航空發動機轉子的工作環境十分嚴苛,轉速高、負載大,對結構提出了更高的要求。航空發動機轉子常見的連接結構主要有圓柱面定心螺栓連接結構、花鍵連接結構、圓弧端齒連接結構[3]。其中,圓弧端齒是一種定心、傳扭結構,具有定心好、維護方便、傳載能力強等優點。

圓弧端齒是在端面上分布的弧齒,分凹、凸兩種基本形式,凹齒和凸齒彼此以無側隙的形式緊密嚙合,具有自動定心的特性、較高的同心精度、良好的互換性和尺寸重現性,是一種結合強度好且具有較大承載能力的連接結構[4]。

在中小型渦軸發動機上,通常用施加裝配預緊力的中心拉桿將圓弧端齒拉緊。在發動機工作過程中,圓弧端齒要承受轉子軸向力、盤與盤之間的扭矩及自身離心力等主要載荷的循環作用,在端齒根部轉角處,由于應力集中而產生較大的交變應力循環,在長期使用過程中,有可能由于該處的應力循環而導致疲勞失效。

故障樹分析法(FTA),又稱為失效樹分析法,是一種以故障樹為工具、分析系統發生故障的各種路徑、對系統安全性或可靠性進行評價的一種圖形演繹方法[5]。FTA已被公認為是對復雜系統進行安全性和可靠性分析的一種好方法[6]。

某航空發動機在地面試車后分解,離心葉輪熒光檢查時發現零件右側端齒裂紋,本文通過對故障端齒進行故障定位、故障樹建立、故障排查、故障機理分析等工作,準確定位端齒裂紋產生的原因,提出改進措施并進行試驗驗證,成功解決故障問題。

1故障概述及問題定位

1.1故障概述

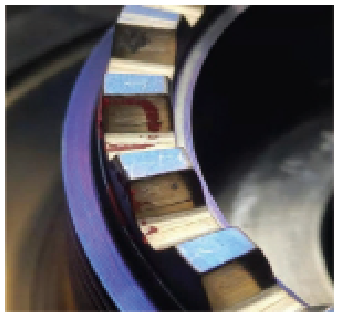

某發動機完成第二次大修后進行工廠試車,試車過程中未見異常。試車后進行發動機分解,對離心葉輪進行熒光檢查時,發現右側端齒連續3齒(共24齒)裂紋,如圖1所示。

圖1 離心葉輪裂紋示意圖

1.2問題定位

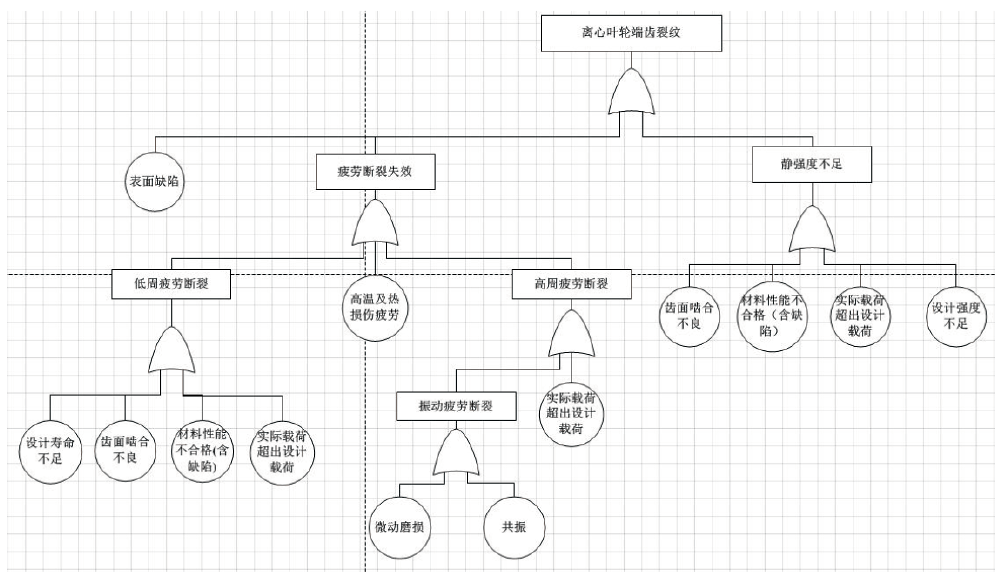

以端齒裂紋為例,分析導致端齒裂紋的原因,建立了端齒裂紋故障樹,如圖2所示。

圖2 離心葉輪端齒裂紋故障樹

2故障排查

2.1冶金分析

2.1.1熒光檢查

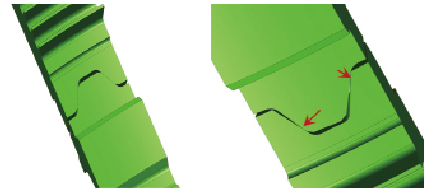

對離心葉輪端齒部位進行熒光檢查,其中3個連續端齒的工作面靠近齒底部位均存在熒光線性顯示(從后往前觀察順時針依次編為1~3#齒,整圈共24個齒),熒光顯示裂紋均貫穿整個齒面寬度,沿垂直于齒面方向延伸,1#裂紋呈彎折狀,2#、3#裂紋均較平直,裂紋長度分別約7mm、7mm、3.5mm。 熒光檢查示意圖如圖3所示。

圖3 離心葉輪端齒裂紋熒光顯示形貌示意圖

2.1.2外觀檢查

對端齒部位放大觀察,3~11#端齒工作面可見不同程度的損傷形貌(應為二修時齒面黏結損傷,修理時未完全去除),其余端齒齒面均存在輕微嚙合痕跡。1~3#端齒的齒面裂紋部位距離齒頂的高度基本一致。

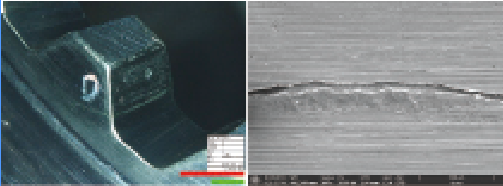

1~3#端齒兩側工作面在齒頂下方可見輕微擠壓痕跡,1#、2#端齒齒面裂紋靠齒底一側的邊緣可見輕微擠壓痕跡,3#端齒裂紋位于齒面黏結損傷靠齒底一側的邊緣處。斷齒裂紋示意圖如圖4所示。

圖4 端齒裂紋形貌示意圖

2.1.3斷口分析

將1#、2#、3#端齒裂紋打開后進行斷口觀察,3個斷面均呈棕色,1#裂紋斷口較粗糙,存在較大高低差,2#、3#裂紋斷口均較平坦,可見明顯的疲勞弧線及放射棱線,3個斷面均為疲勞斷裂,疲勞均起始于端齒齒面,呈線性多源(1#、2#)或單源(3#),源區側面均可見輕微擠壓痕跡,裂紋垂直于齒面沿斜下方擴展,1#、2#裂紋疲勞擴展區長度基本一致,3#裂紋疲勞擴展區長度相比1#、2#裂紋略短,人工打開斷口呈金屬色。斷口宏觀形貌如圖5所示。

通過電鏡掃描觀察到,源區位置斷面均存在擠壓擦傷現象,未見冶金缺陷,擴展區可見明顯疲勞條帶,人工打開斷口呈韌窩形貌,疲勞源區形貌如圖6所示。

圖5 斷口宏觀形貌

圖6 疲勞源區形貌

2.1.4金相檢查

在端齒附近取樣進行金相檢查,齒面及心部顯微組織均正常,為初生α相+β轉變組織,初生α相含量約45%,顯微組織符合GJB2220的要求。

2.1.5成分分析

離心葉輪化學成分分析結果符合相應材料技術條件要求。

2.1.6硬度檢測

在端齒附近取樣進行硬度檢查,硬度結果符合技術條件要求。

2.1.7燒傷檢測

切取部分端齒進行表面腐蝕檢查(鈦合金藍色陽極化處理),齒面均未見明顯磨削燒傷現象。

2.1.8冶金分析結論

離心葉輪材質及冶金質量符合技術條件要求。端齒部位齒面未見明顯磨削燒傷現象。

從上述檢查可判斷離心葉輪端齒裂紋性質均為疲勞,疲勞起始于端齒齒面,源區附近存在輕微擠壓痕跡,未見明顯微動磨損。

2.2修理質量復查

修理手冊中,離心葉輪的損傷模式、判別準則及處理如表1所示。

表1 離心葉輪外觀/尺寸檢查表

|

部位 |

缺陷 |

判別準則 |

處理 |

|

離心葉輪 |

端齒表面壓傷、碰傷、黏結 |

任意程度 |

可修,累計返修量≤L(沿軸向) |

故障機的離心葉輪在完成長久試車后,后端齒黏結嚴重,在修理至規定極限尺寸(返修量接近L)后,仍有部分齒面存在較重黏結。為滿足總壽命驗證試驗的需要,同時對端齒修理進行深度研究,根據《離心葉輪后端齒修磨量》規定,“離心葉輪后端齒軸向累計修磨量最大值暫定為L+0.1mm”,本次發動機離心葉輪修磨量允許加大修至L+0.1mm。

2.3故障件檢查

對離心葉輪進行計量檢查發現,端齒在修理過程中未對齒頂面進行加工。復查現有的修理工藝規程,規定僅對工作面進行修理,齒頂面不加工;齒底面僅隨工作面進行磨削,有可能加工不到位。

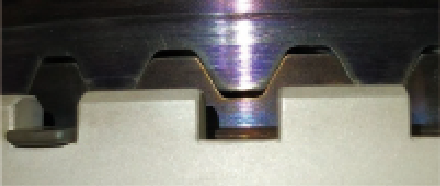

這種修理方式會導致齒頂高隨修理量增加而變大。而齒頂倒角越來越小,在端齒修磨量較大時,可能與對象件(燃氣渦輪端齒)發生干涉。經過尺寸鏈計算及繪圖檢查,在該發動機離心葉輪端齒修理程度較重的情況下,此時齒頂倒角過小已無法計量,離心葉輪端齒齒頂與對象件端齒齒底倒角存在干涉。該發動機故障件與對象件端齒嚙合情況見圖7,未經修理的端齒嚙合情況見圖8。由圖可見二者在端齒嚙合后的齒頂和齒底間隙存在明顯差異。

圖7 故障件與對象件端齒嚙合情況

圖8 正常件端齒嚙合情況

2.4強度計算

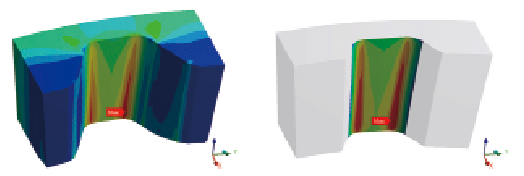

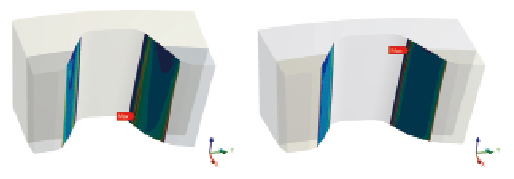

根據端齒存在干涉及零件實物,模擬該特征對端齒應力的影響,進行了對比計算。對比模型為2個,第1個為標準模型(面接觸),第2個為模擬端齒干涉的模型(線接觸),見圖9~圖11。

圖9 標準模型與故障件模型示意圖

圖10 標準模型和模擬故障件模型當量應力分布

圖11 標準模型和模擬故障件模型接觸應力分布

通過計算結果可得出以下結論。

(1)端齒最大當量應力位于端齒根部R角處,低循環疲勞壽命滿足要求,對應裂紋位置最大當量應力水平較低;(2)故障機端齒裂紋位置與最大當量應力位置不一致;(3)離心葉輪完成了低循環疲勞試驗,分解檢查無異常;(4)未修理端齒的發動機長久試車后,離心葉輪分解檢查無異常;(5)通過模擬端齒干涉進行對比計算,端齒裂紋位置的當量應力增大4倍,干涉狀態下壽命很短,容易發生故障。

3故障定位及機理分析

3.1底事件排查匯總

通過上述分析匯總,底事件排查結果如表2所示。

表2 底事件排查匯總表

|

底事件 |

初步判斷 |

是否為故障原因 |

|

設計強度不足 |

見2.4 |

否 |

|

設計壽命不足 |

見2.4 |

否 |

|

共振 |

試車過程中整機振動良好 |

否 |

|

微動磨損 |

見2.1.8 |

否 |

|

材料性能不合格(含缺陷) |

見2.1.4、2.1.5、2.1.6 |

否 |

|

實際載荷超出設計載荷 |

試車過程中發動機運轉良好,各項參數未見異常 |

否 |

|

高溫及熱損傷疲勞 |

見2.1.7 |

否 |

|

表面缺陷 |

端齒齒面雖然存在前次試車殘留的黏結痕跡,但可以滿足端齒著色和跳動檢查要求 |

否 |

|

齒面嚙合不良 |

見2.1.2與2.3。離心葉輪端齒齒頂倒角偏小,與對象件端齒底部圓角發生干涉,導致端齒齒面嚙合不良,齒面受力不均,在非大應力區產生應力集中,萌生疲勞裂紋 |

是 |

3.2故障機理分析

根據冶金分析、修理質量復查、裝配質量復查及強度壽命驗算結果分析認為,某發動機離心葉輪端齒修理深度研究不夠充分,修理中部分尺寸未進行加工或加工不到位,在端齒修理量較大時,可能會導致離心葉輪端齒齒頂倒角與對象件端齒根部圓角發生干涉。該故障機離心葉輪端齒在進行第二次大修時,修理不到位,造成離心葉輪端齒齒頂倒角與對象件端齒根部圓角發生干涉,使得部分端齒嚙合不良,齒面受力不均,在嚙合區下緣產生應力集中,導致端齒產生疲勞裂紋。

4改進措施及驗證情況

4.1改進措施

根據故障分析措施及結論,擬采取以下改進措施。

(1)明確端齒修理的相關技術要求細節。(2)完善端齒修理工序,嚴格控制修理和檢驗質量。(3)在其他發動機上繼續開展端齒修理深度研究,按照完善后的修理工藝,將離心葉輪端齒修至≥L+0.1mm(沿軸向)后進行試驗驗證。

4.2安全分析及驗證情況

(1)尺寸鏈計算。離心葉輪端齒修理時,如未加工齒頂面,即使無齒頂倒角,在修磨量<L時,離心葉輪端齒也不會與對象件端齒發生干涉。(2)清查了至今所有離心葉輪的修理情況,實際使用中各臺份發動機未發生類似問題。(3)離心葉輪端齒裂紋故障是由于端齒修理深度研究不夠充分,改進措施實施后,可以滿足設計圖樣的技術要求。(4)發動機更換離心葉輪已開展長久試驗,未發現問題。

5結語

某型發動機壓氣機離心葉輪端齒裂紋原因是端齒修理深度研究不夠充分。由于端齒修理深度研究不足,離心葉輪進行第二次大修時,端齒齒頂、齒根未進行相應修理。在修理量較大的情況下,造成離心葉輪端齒齒頂倒角與對象件端齒底部圓角發生干涉,使得部分端齒嚙合不良,在嚙合區下緣產生應力集中,導致端齒萌生裂紋并擴展。

參考文獻

[1] 林左鳴.戰斗機發動機的研制現狀和發展趨勢[J].航空發動機, 2006,32(1):1-8.

[2] 劉大響,程榮輝.世界航空動力技術的現狀及發展動向[J].北京航空航天大學學報,2002,28(5):90-96.

[3] 陳光,洪杰,馬艷紅.航空燃氣渦輪發動機結構[M].北京:北京航空航天大學出版社,2010.

[4] 鄧慶年.圓弧端齒聯軸器淺析[C]//中國航空學會發動機結構強度、振動學會會議論文集,2010.

[5] 周海京.故障模式、影響及危害性分析與故障樹分析[M].北京:航空工業出版社,2003.

[6] 史定華.故障樹分析技術方法和理論[M].北京:北京師范大學出版社,1993.

收稿日期:2023-05-07

作者簡介:謝龍翔(1987—),男,湖南冷水江人,工程師,研究方向:發動機壓氣機結構設計。

Failure Analysis of Curvic-coupling Crack of Centrifugal Impeller Binding Based on FTA Metheod

XIE LongXiang1,2,LU Jin1,2,MEI Shun1,2,TANG Zhang1

(1.AECC Hunan Aviation Power Plant Research Institute, Zhuzhou Hunan 412002;

2.Hunan Key Laboratory of Turbo Machinery on Small and Medium Aero-Engine, Zhuzhou Hunan 412002)

Abstract:Some cracks are shown on the curvic-coupling of an aero-engine compressor centrifugal impeller.In this paper,the curvic-coupling crack as an example,through metallurgical analysis,repair quality review,assembly quality review,failure parts review and strength life check calculation,the cause of curvic coupling crack were determined.The analysis results show that some dimension machining is not in place during the repair of curvic-coupling.As a result,the top chamfer of the curvic-coupling of the centrifugal impeller interferes with zhe root fillet of the curvic-coupling of the object part,resulting in stress concentration and fatigue cracks of curvic-coupling.Finally, improvement measures and suggestions are put forward at the end of the article.

Key words: compressor;centrifugal impeller;curvic-coupling;fault tree analysis;fatigue cracks